Saldimi i çelikut inox

1. Lëmimi i fortë

Problemi kryesor në saldimin e çelikut inox është se filmi i oksidit në sipërfaqe ndikon seriozisht në lagien dhe përhapjen e saldimit. Çelik të ndryshëm inox përmbajnë një sasi të konsiderueshme Cr, dhe disa gjithashtu përmbajnë Ni, Ti, Mn, Mo, Nb dhe elementë të tjerë, të cilët mund të formojnë një sërë oksidesh ose edhe okside të përbëra në sipërfaqe. Midis tyre, oksidet Cr2O3 dhe TiO2 të Cr dhe Ti janë mjaft të qëndrueshme dhe të vështira për t'u hequr. Kur saldohet në ajër, duhet të përdoret fluks aktiv për t'i hequr ato; Kur saldohet në atmosferë mbrojtëse, filmi i oksidit mund të reduktohet vetëm në atmosferë me pastërti të lartë me pikë të ulët vese dhe temperaturë mjaftueshëm të lartë; Në saldimin me vakum, është e nevojshme të keni vakum dhe temperaturë të mjaftueshme për të arritur një efekt të mirë saldimi.

Një problem tjetër i saldimit të çelikut inox është se temperatura e ngrohjes ka një efekt serioz në strukturën e metalit bazë. Temperatura e ngrohjes së saldimit të çelikut inox austenitik nuk duhet të jetë më e lartë se 1150 ℃, përndryshe kokrrat do të rriten seriozisht; Nëse çeliku inox austenitik nuk përmban element të qëndrueshëm Ti ose Nb dhe ka përmbajtje të lartë karboni, saldimi brenda temperaturës së ndjeshmërisë (500 ~ 850 ℃) duhet të shmanget gjithashtu. Për të parandaluar uljen e rezistencës ndaj korrozionit për shkak të reshjeve të karbidit të kromit, zgjedhja e temperaturës së saldimit për çelikun inox martensitik është më e rreptë. Njëra është që temperatura e saldimit të përputhet me temperaturën e shuarjes, në mënyrë që të kombinohet procesi i saldimit me procesin e trajtimit termik; tjetra është që temperatura e saldimit të jetë më e ulët se temperatura e kalitjes për të parandaluar zbutjen e metalit bazë gjatë saldimit. Parimi i përzgjedhjes së temperaturës së saldimit të çelikut inox të ngurtësuar me reshje është i njëjtë me atë të çelikut inox martensitik, domethënë, temperatura e saldimit duhet të përputhet me sistemin e trajtimit termik për të marrë vetitë më të mira mekanike.

Përveç dy problemeve kryesore të mësipërme, ekziston një tendencë për çarje nga stresi gjatë saldimit me kallaj çeliku inox austenitik, veçanërisht kur saldohet me metal mbushës bakri-zinku. Për të shmangur çarjen nga stresi, pjesa e punës duhet të kalitet në mënyrë të lehtësuar nga stresi para saldimit dhe pjesa e punës duhet të ngrohet në mënyrë uniforme gjatë saldimit.

2. Material për saldim

(1) Sipas kërkesave të përdorimit të saldimeve prej çeliku inox, metalet mbushëse të përdorura zakonisht për saldimet prej çeliku inox përfshijnë metalin mbushës të saldimit me kallaj dhe plumb, metalin mbushës të saldimit me bazë argjendi, metalin mbushës të saldimit me bazë bakri, metalin mbushës të saldimit me bazë mangani, metalin mbushës të saldimit me bazë nikeli dhe metalin mbushës të saldimit me metal të çmuar.

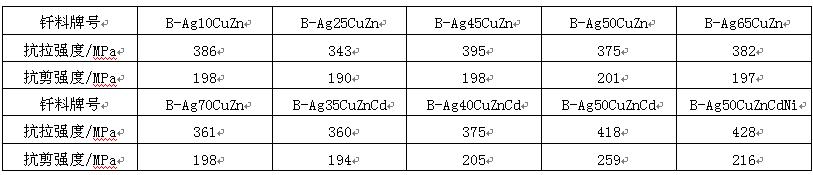

Bashkuesi prej kallaji me plumb përdoret kryesisht për saldimin e çelikut inox dhe është i përshtatshëm për të pasur përmbajtje të lartë kallaji. Sa më e lartë të jetë përmbajtja e kallajit në bashkues, aq më e mirë është lagështia e tij në çelik inox. Rezistenca në prerje e nyjeve të çelikut inox 1Cr18Ni9Ti të salduara me disa bashkues të zakonshëm prej kallaji me plumb është renditur në Tabelën 3. Për shkak të rezistencës së ulët të nyjeve, ato përdoren vetëm për saldimin e pjesëve me kapacitet të vogël mbajtës.

Tabela 3 Rezistenca në prerje e bashkimit të çelikut inox 1Cr18Ni9Ti të salduar me saldim plumbi dhe kallaji

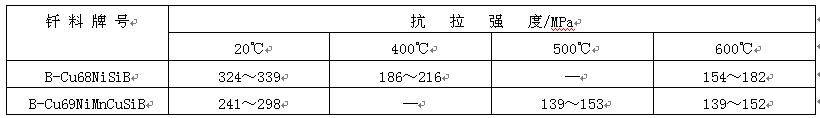

Metalet mbushëse me bazë argjendi janë metalet mbushëse më të përdorura për saldimin e çelikut inox. Midis tyre, metalet mbushëse argjendi, bakri, zinku dhe argjendi, bakri, zinku, kadmiumi përdoren më gjerësisht sepse temperatura e saldimit ka pak efekt në vetitë e metalit bazë. Rezistenca e nyjeve të çelikut inox ICr18Ni9Ti të salduara me disa bashkues të zakonshëm me bazë argjendi është renditur në Tabelën 4. Lidhjet e çelikut inox të salduara me bashkues me bazë argjendi përdoren rrallë në mjedise shumë korrozive dhe temperatura e punës së nyjeve në përgjithësi nuk i kalon 300 ℃. Kur saldohet çelik inox pa nikel, për të parandaluar korrozionin e nyjes së salduar në mjedis të lagësht, duhet të përdoret metal mbushës saldimi me më shumë nikel, siç është b-ag50cuzncdni. Kur saldohet çelik inox martensitik, për të parandaluar zbutjen e metalit bazë, duhet të përdoret metal mbushës saldimi me temperaturë saldimi që nuk tejkalon 650 ℃, siç është b-ag40cuzncd. Kur çeliku inox saldohet në atmosferë mbrojtëse, për të hequr filmin oksid në sipërfaqe, mund të përdoret fluks vetësaldimi që përmban litium, siç janë b-ag92culi dhe b-ag72culi. Kur çeliku inox saldohet në vakum, në mënyrë që metali mbushës të ketë ende lagështirë të mirë kur nuk përmban elementë të tillë si Zn dhe CD që avullohen lehtë, mund të zgjidhet metali mbushës argjendi që përmban elementë të tillë si Mn, Ni dhe RD.

Tabela 4, qëndrueshmëria e bashkimit të çelikut inox ICr18Ni9Ti të salduar me metal mbushës me bazë argjendi

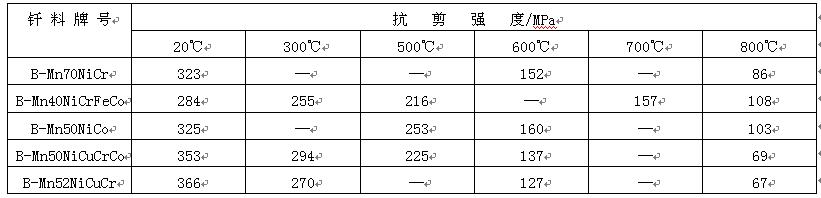

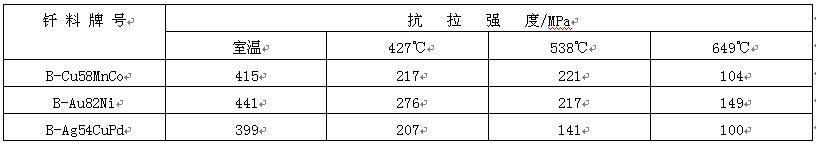

Metalet mbushëse të saldimit me bazë bakri të përdorura për saldimin e çelikëve të ndryshëm janë kryesisht bakër i pastër, bakër-nikel dhe bakër-manganez-kobalt. Metali mbushës i saldimit me bazë bakri i pastër përdoret kryesisht për saldim nën mbrojtje nga gazi ose vakum. Temperatura e punës së bashkimit të çelikut inox nuk është më shumë se 400 ℃, por bashkimi ka rezistencë të dobët ndaj oksidimit. Metali mbushës i saldimit me bazë bakri-nikel përdoret kryesisht për saldim me flakë dhe saldim me induksion. Fortësia e bashkimit të çelikut inox 1Cr18Ni9Ti të salduar tregohet në Tabelën 5. Mund të shihet se bashkimi ka të njëjtën forcë si metali bazë, dhe temperatura e punës është e lartë. Metali mbushës i saldimit me bazë CuMn përdoret kryesisht për saldimin e çelikut inox martensitik në atmosferë mbrojtëse. Fortësia e bashkimit dhe temperatura e punës janë të krahasueshme me ato të salduara me metal mbushës me bazë ari. Për shembull, bashkimi i çelikut inox 1Cr13 i salduar me bashkues b-cu58mnco ka të njëjtën performancë si i njëjti bashkim çeliku inox i salduar me bashkues b-au82ni (shih Tabelën 6), por kostoja e prodhimit është ulur shumë.

Tabela 5 Rezistenca në prerje e bashkimit të çelikut inox 1Cr18Ni9Ti të salduar me metal mbushës bazë bakri me temperaturë të lartë

Tabela 6 Rezistenca në prerje e bashkimit të salduar prej çeliku inox 1Cr13

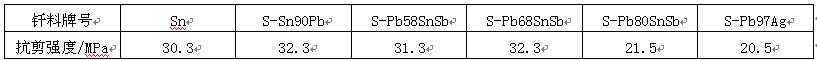

Metalet mbushëse të saldimit me bazë mangani përdoren kryesisht për saldimin e mbrojtur nga gazi, dhe pastërtia e gazit kërkohet të jetë e lartë. Për të shmangur rritjen e kokrrizave të metalit bazë, duhet të zgjidhet metali mbushës përkatës i saldimit me temperaturë saldimi më të ulët se 1150 ℃. Efekt i kënaqshëm i saldimit mund të merret për nyjet e çelikut inox të salduara me bashkues me bazë mangani, siç tregohet në Tabelën 7. Temperatura e punës së nyjes mund të arrijë 600 ℃.

Tabela 7 Rezistenca në prerje e bashkimit të çelikut inox lcr18ni9fi të salduar me metal mbushës me bazë mangani

Kur çeliku inox ngjitet me metal mbushës me bazë nikeli, lidhja ka performancë të mirë në temperatura të larta. Ky metal mbushës përdoret përgjithësisht për saldim me mbrojtje nga gazi ose saldim me vakum. Për të kapërcyer problemin e prodhimit të më shumë komponimeve të brishta në lidhjen e salduar gjatë formimit të lidhjes, gjë që zvogëlon seriozisht forcën dhe plasticitetin e lidhjes, boshllëku i lidhjes duhet të minimizohet për të siguruar që elementët që formohen lehtësisht në fazën e brishtë në bashkues të shpërndahen plotësisht në metalin bazë. Për të parandaluar rritjen e kokrrizave të metalit bazë për shkak të kohës së gjatë të mbajtjes në temperaturën e saldimit, mund të merren masa të procesit të mbajtjes afatshkurtër dhe trajtimit të difuzionit në temperaturë më të ulët (krahasuar me temperaturën e saldimit) pas saldimit.

Metalet mbushëse të metaleve fisnike për saldim të përdorura për saldim çeliku inox përfshijnë kryesisht metalet mbushëse me bazë ari dhe metalet mbushëse që përmbajnë paladium, nga të cilat më tipiket janë b-au82ni, b-ag54cupd dhe b-au82ni, të cilat kanë lagështirë të mirë. Lidhja e çelikut inox të salduar ka rezistencë të lartë ndaj temperaturave të larta dhe oksidimit, dhe temperatura maksimale e punës mund të arrijë 800 ℃. B-ag54cupd ka karakteristika të ngjashme me b-au82ni dhe çmimi i tij është i ulët, kështu që tenton të zëvendësojë b-au82ni.

(2) Sipërfaqja e çelikut inox në atmosferën e fluksit dhe furrës përmban okside të tilla si Cr2O3 dhe TiO2, të cilat mund të hiqen vetëm duke përdorur fluks me aktivitet të fortë. Kur çeliku inox saldohet me saldim plumbi me kallaj, fluksi i përshtatshëm është tretësirë ujore e acidit fosforik ose tretësirë e acidit klorhidrik të oksidit të zinkut. Koha e aktivitetit të tretësirës ujore të acidit fosforik është e shkurtër, kështu që duhet të përdoret metoda e saldimit me ngrohje të shpejtë. Flukset Fb102, fb103 ose fb104 mund të përdoren për saldimin e çelikut inox me metale mbushëse me bazë argjendi. Kur saldohet çelik inox me metal mbushës me bazë bakri, përdoret fluksi fb105 për shkak të temperaturës së lartë të saldimit.

Kur çeliku inox saldohet në furrë, shpesh përdoret atmosferë vakumi ose atmosferë mbrojtëse si hidrogjeni, argoni dhe amoniaku i dekompozuar. Gjatë saldimit në vakum, presioni i vakumit duhet të jetë më i ulët se 10-2Pa. Kur saldohet në një atmosferë mbrojtëse, pika e vesës së gazit nuk duhet të jetë më e lartë se -40 ℃. Nëse pastërtia e gazit nuk është e mjaftueshme ose temperatura e saldimit nuk është e lartë, një sasi e vogël e fluksit të gazit saldues, siç është trifluoridi i borit, mund të shtohet në atmosferë.

2. Teknologjia e saldimit

Çeliku inox duhet të pastrohet më me kujdes para saldimit për të hequr çdo shtresë yndyre dhe vaji. Është më mirë të saldohet menjëherë pas pastrimit.

Saldimi i çelikut inox mund të përdorë metoda të ngrohjes me flakë, induksion dhe medium furre. Furra për saldim në furrë duhet të ketë një sistem të mirë kontrolli të temperaturës (devijimi i temperaturës së saldimit kërkohet të jetë ± 6 ℃) dhe mund të ftohet shpejt. Kur hidrogjeni përdoret si gaz mbrojtës për saldim, kërkesat për hidrogjen varen nga temperatura e saldimit dhe përbërja e metalit bazë, domethënë, sa më e ulët të jetë temperatura e saldimit, aq më shumë metali bazë përmban stabilizues dhe aq më e ulët kërkohet pika e vesës së hidrogjenit. Për shembull, për çelikët inox martensitikë si 1Cr13 dhe cr17ni2t, kur saldohet në 1000 ℃, pika e vesës së hidrogjenit kërkohet të jetë më e ulët se -40 ℃; Për çelikun inox krom-nikel 18-8 pa stabilizues, pika e vesës së hidrogjenit duhet të jetë më e ulët se 25 ℃ gjatë saldimit në 1150 ℃; Megjithatë, për çelikun inox 1Cr18Ni9Ti që përmban stabilizues titaniumi, pika e vesës së hidrogjenit duhet të jetë më e ulët se -40 ℃ kur bëhet saldimi në 1150 ℃. Kur bëhet saldimi me mbrojtje nga argoni, pastërtia e argonit duhet të jetë më e lartë. Nëse sipërfaqja e çelikut inox është e veshur me bakër ose nikel, kërkesa për pastërtinë e gazit mbrojtës mund të reduktohet. Për të siguruar heqjen e filmit oksid në sipërfaqen e çelikut inox, mund të shtohet edhe fluksi i gazit BF3, dhe mund të përdoret edhe saldimi me vetëfluks që përmban litium ose bor. Kur bëhet saldimi me vakum i çelikut inox, kërkesat për shkallën e vakumit varen nga temperatura e saldimit. Me rritjen e temperaturës së saldimit, vakumi i kërkuar mund të reduktohet.

Procesi kryesor i çelikut inox pas saldimit është pastrimi i fluksit të mbetur dhe frenuesit të rrjedhës së mbetur, dhe kryerja e trajtimit termik pas saldimit nëse është e nevojshme. Në varësi të fluksit dhe metodës së saldimit të përdorur, fluksi i mbetur mund të lahet me ujë, të pastrohet mekanikisht ose kimikisht. Nëse përdoret gërryes për të pastruar fluksin e mbetur ose filmin e oksidit në zonën e nxehtë pranë bashkimit, duhet të përdoret rërë ose grimca të tjera të imëta jometalike. Pjesët e bëra prej çeliku inox martensitik dhe çeliku inox që forcohet me reshje kanë nevojë për trajtim termik sipas kërkesave të veçanta të materialit pas saldimit. Lidhjet e çelikut inox të salduara me metale mbushëse NiCrB dhe NiCrSi shpesh trajtohen me trajtim termik difuzioni pas saldimit për të zvogëluar kërkesat për boshllëkun e saldimit dhe për të përmirësuar mikrostrukturën dhe vetitë e nyjeve.

Koha e postimit: 13 qershor 2022